Our Craftsmanship

SAROMEのものづくり

ライターの製造工程

主な構成部品

- 真鍮絞り部品

- ダイキャスト部品(亜鉛、アルミ)

- 真鍮挽き物部品

- プラスチック部品

工程

- プレス(絞り、ナマシ、水洗い)

- 合金のダイキャスト形成

- 真鍮挽き物部品

- プラスチック部品

ライターができるまで

ライターは、概ねこのようなイメージの工程を経て出来上がっていきます。ここでは、赤い色の枠内の部品の製造工程を抜粋して簡単にご紹介します。

真鍮絞り工程

プレスして変形させた部品は素材が硬くなってしまっているので、さらに変形させる為に、なまし工程というのを入れます。

これは何百度もの高温炉に素材をいれて、硬化した素材を柔らかくするものです。水洗いしてから次のパープレス工程に移ります。

![]()

まず板状の金属を抜いていきます。ここでは丸い形で抜いています。左のパープレスの機械で抜いた金属を絞って変形させていきます。

絞り加工で、真鍮の形が変わっていきます。

真鍮をなます機械です。

絞り加工で、真鍮の形が

変わっていきます。

このプレスとなましと水洗いの工程を何度も繰り返す事で徐々に部品の形が変わっていき、ライターのケースに使われる形状が完成します。これが絞りと呼ばれるプレス工程です。

中高級品など多くのライターに採用される工程で、表面の美観に優れています。

ダイキャスト成型工程

ダイキャスト成形は合金の一種で、どろどろに溶かした材料を金型に流し込んで部品を成形する工法です。真鍮ケースと違い、複雑な形状をしたケース類の製造に向いています。

しかし、鋳造部品である為に真鍮素材よりも表面の状態に巣穴(ブツ)などが出やすく、高級品のケース素材としてはあまり採用されていません。

亜鉛ダイキャスト成形機

成形用の金型部

グレーの部品が亜鉛ダイキャスト部品で、上は絞りで作られた真鍮部品です。

着火する箇所の周囲の金属部品などは複雑な形状であるため、この亜鉛ダイキャスト部品が多く使われています。

二次加工工程

真鍮部品や亜鉛ダイキャスト部品などは、成形しただけではライターの部品としては使えません。キザミながら落としたり、孔を明けたり、カシメたり、ネジを切ったり、刻印を打ったりします。これらを総称して二次加工と呼んでいます。

プレスによるキザミの様子。

ライターのキャップとケースの部分。

亜鉛ダイキャスト成形機

成形用の金型部

治具作成

これらの治具は二次加工が必要な部品全てに用意されます。一工程につき一つ治具を用意するので、ライターに必要な治具の総数は膨大なものになっています。

NC工作機械

成形用の金型部

ワイヤーカット機械

治具の様子

治具の様子

挽き物工程

挽き物は丸棒の真鍮材料を、孔明けしたり、段付きの形状にしたりする加工方法です。ライターには、炎調整アジャスターや注入口などの底部にある部品や、ガスが噴き出るノズル関係部品など、数多くの挽き物部品が使用されています。写真はターボライターと電子ライターを比較分解したものです。

ターボライター部品分解図

電子ライター内部の様子

電子ライター内部の様子

電子ライター内部の様子

電子ライターノズルがシンプルな挽き物が使われているのに比べ、ターボライターは細かな挽き物部品が電子ライターよりも多く使われているのが分かると思います。挽き物には自動と手作業による工程がありますが、昨今は手作業による工程が増えてきています。

タンク製造工程

ガスライターのタンクは大きく分けて、プラスチックのタンクと真鍮のタンクがあります。

プラスチックのタンクは写真のようなプラスチック射出成形機で成形されて、右の写真のような超音波溶着機で接合されます。

プラスチック成形機

プラスチック成形機

プラスチック成形機

これに対して真鍮タンクは、先述の通りの絞り工程で製作され、バーナーであぶりながら半田付けで接合されます。真鍮タンクは薄い真鍮板から作られるためにより多くガス量が入る利点があり、高級ライターに多く採用されています。

![]()

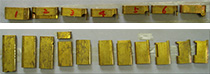

絞りで作られる真鍮上タンク

絞りで作られる真鍮下タンク

半田付けの様子