伝えたいこと

「真鍮絞り加工」

サロメの多くの製品は真鍮絞り加工でつくられています。

一般的な金属製ライターの多くは亜鉛ダイキャスト成形でつくられています。一見すると真鍮製も亜鉛ダイキャスト製もその差がわかりません。ですがその工法の根本的な違いから、真鍮製と比較すると亜鉛ダイキャスト製は、その仕上がりの美しさにバラつきが大きいのです。また、亜鉛ダイキャスト製は表面のメッキを剥離して再加工することが困難です。また、真鍮製はその加工性の良さから彫刻などの表面加工に向いています。亜鉛ダイキャスト製で精緻な彫刻を行なうと刃が欠けたりするので向いていません。

美しい仕上がりをお届けするために、真鍮製を採用しています。

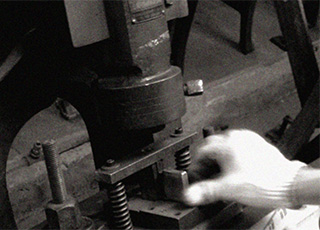

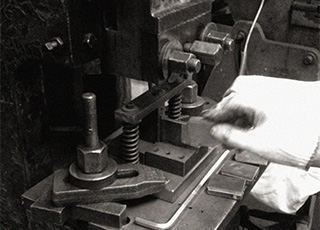

抜き工程

わたしたちは真鍮絞り加工を順番に材料を送り込んでプレスする順送型ではなく、ひとつひとつ金型を手作業でセットしてからプレスする単発型で行なっています。

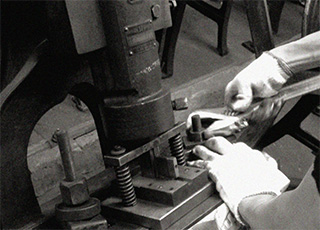

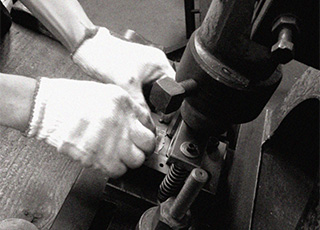

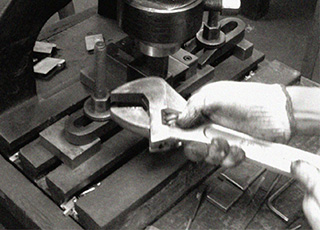

プレス工程

絞り金型をセットして絞り加工を行ないます。絞り加工は一度の加工では最終的な形状にはなりません。ひとつの金型に対応した形はひとつのみです。いくつもの金型をセットして、徐々に絞っていきます。ライターへの絞り加工はおおよそ7回ほど行なわれます。

真鍮絞り加工をすると材料が硬くなってしまい、そのまま次の絞り工程に移ると硬いために破れてしまうことがあります。そのためひとつの絞り加工が終わったら、高温に熱してから冷やして材料を柔らかくします。それが焼きなまし工程です。焼きなましが終わったら洗い工程を経て、また絞り加工に戻ります。

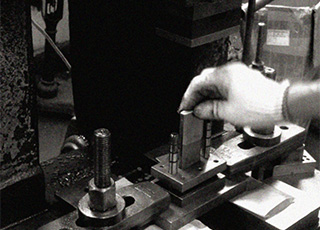

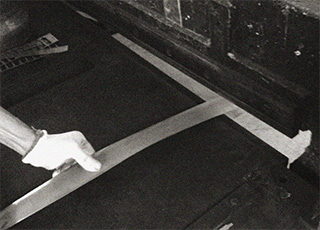

絞り加工が終わったらプレスでカットしていきます。カットする形状に合わせてその都度金型を取り付けます。金型のセッティングも手作業で調整しながら行ないます。